Установка для сбора и удаления шлака (SLAG POT) является важнейшим компонентом процесса производства стали. Компания Womic Steel, ведущий производитель установок SLAG POTS, предлагает высококачественную продукцию с надежной производительностью. В данной статье представлен подробный обзор установки SLAG POT, с акцентом на процесс ее производства, технические требования, производственные возможности Womic Steel, преимущества и примеры экспорта.

Компания Womic Steel выделяется как ведущий производитель шлакобетона, демонстрируя передовые производственные мощности и приверженность непревзойденному качеству. Наш обширный парк современного оборудования включает краны с максимальной грузоподъемностью 260 тонн, а также ряд дуговых печей грузоподъемностью 5, 30 и 80 тонн. Кроме того, наша производственная линия включает линию по производству смоляного песка производительностью 20 т/ч, дробеструйную машину с вращающимся столом грузоподъемностью 150 тонн и три высокотемпературные печи с ЧПУ для термообработки размерами 12 м × 7 м × 5 м, 8 м × 4 м × 3,5 м и 8 м × 4 м × 3,3 м соответственно. Мы располагаем системой пылеудаления для электропечей площадью 30 000 квадратных метров и разнообразным обрабатывающим оборудованием, таким как вертикальные токарные станки с шириной обработки 8 м, 6,3 м и 5 м, а также 220 расточно-фрезерных станков.

Наш специализированный испытательный центр оснащен химической лабораторией, спектрометром прямого считывания, 60-тонной машиной для испытаний на растяжение, машиной для испытаний на ударную вязкость, ультразвуковым дефектоскопом, твердомером Роквелла и металлургическим микроскопом, что обеспечивает строгий контроль качества на каждом этапе производства.

Компания Womic Steel, обладающая более чем 20-летним опытом работы в литейной промышленности, располагает центром разработки технологий мирового класса и командой квалифицированных специалистов. Специализируясь на производстве крупногабаритных и сверхкрупногабаритных литых стальных изделий, мы используем технологию совместного литья, при этом производительность одной партии составляет около 400 тонн, а вес отдельных отливок достигает 300 тонн. Наша продукция находит применение в различных отраслях, включая цементную промышленность, горнодобывающую промышленность, судостроение, кузнечное дело, металлургию, машиностроение, дорожное и мостовое строительство, гидротехническое строительство и атомную энергетику, обеспечивая высококачественное литье из углеродистой и легированной стали широкого спектра разновидностей и спецификаций для ключевых отраслей машиностроения.

Инновации, высочайшее качество и безупречный сервис — краеугольные камни нашей деловой философии. Благодаря постоянному технологическому совершенствованию мы разработали широко используемые металлургические изделия, такие как контейнеры для шлака и формы для стальных слитков, которые экспортируются по всему миру. Объемы наших контейнеров для шлака варьируются от 3 до 45 кубических метров, а формы для стальных слитков — от 3,5 до 175 тонн, и все они соответствуют ведущим отраслевым стандартам. Мы установили долгосрочные партнерские отношения с несколькими всемирно известными сталелитейными конгломератами, включая SMS Group в Германии, POSCO в Южной Корее и JFE в Японии, заслужив признание международных клиентов.

При производстве шлакобетонных термостатов Womic Steel делает акцент на инновациях, используя передовые технологии литья стали и программные системы для достижения производственного цикла примерно в 40 дней на один термостат. При средней частоте использования 6000 раз наши шлакобетонные термостаты значительно превосходят рыночные стандарты по прочности и долговечности. Кроме того, наши термостаты отливаются из цельного куска металла, что повышает их устойчивость к деформации. Имея на руках ваши чертежи, Womic Steel может изготовить высококачественные отливки, которые вам необходимы.

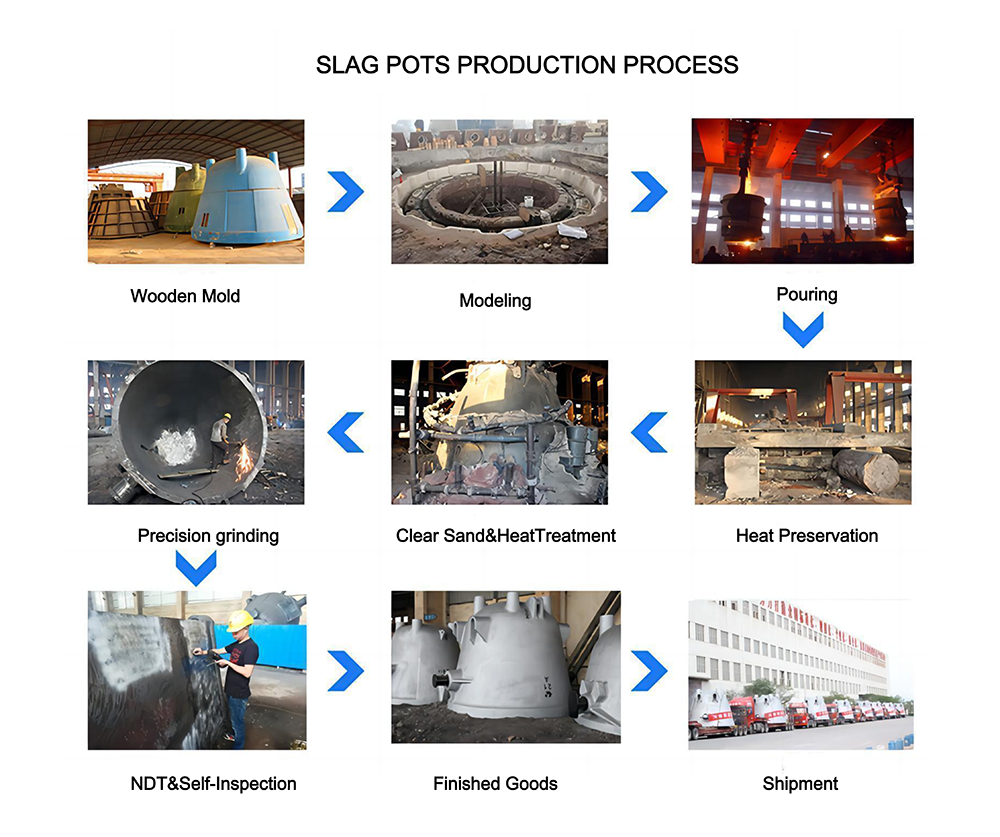

Перед началом литья мы моделируем процесс литья с помощью программного обеспечения CAE для анализа и прогнозирования процесса формования и качества изделия, постоянно оптимизируя процесс литья в формы из шлака. Наш комплексный металлургический арсенал обеспечивает хороший контроль размеров, а технология формования в песчаные формы с использованием силиката натрия предотвращает образование горячих трещин в отливках. Мы используем точечное формование, не зависящее от времени года, что обеспечивает высокую эффективность производства.

В процессе литья и термообработки мы плавим проверенное сырье в дуговой печи, анализируем расплавленное железо методом спектроскопии после отбора проб и разливаем его по принципу «низкотемпературной быстрой литьи», регистрируя время и температуру литья. Для решения проблемы существенной разницы в содержании углерода между легированной сталью ушной оси и углеродистой сталью корпуса резервуара мы разработали полный комплекс технологических процессов для строгого контроля сварочных работ в процессе производства.

После литья мы проводим такие операции, как удаление стояков и заусенцев. Компания Womic Steel располагает профессиональной командой шлифовщиков и отделочников, а также крупным дробеструйным оборудованием для улучшения внешнего вида шлакобетонных котлов и достижения требуемой заказчиками чистоты поверхности. Мы также используем современное оборудование для неразрушающего контроля, чтобы проводить проверку каждого шлакобетонного котла и гарантировать его внутреннее качество, строго предотвращая попадание дефектной продукции с завода.

Литейные литьевые машины (SLAG POTS) являются важнейшим оборудованием в процессе производства стали на металлургических предприятиях. В Womic Steel мы сочетаем инновации с профессиональными технологиями литья и программными системами, сокращая цикл литья SLAG POTS примерно до 30 дней. Наши SLAG POTS обладают высокой устойчивостью к деформации, что значительно увеличивает срок их службы по сравнению со стандартными рыночными аналогами. По вашим чертежам мы можем изготовить высококачественные отливки, которые вам необходимы.

Почему стоит выбрать Womic Steel?

1. Заказы от международных гигантов: Ежегодно мы получаем заказы на сумму более 100 шлакобетонных горшков от известных сталелитейных конгломератов, таких как Mittal Group, что делает нас их долгосрочным стратегическим партнером.

2. Увеличенный срок службы: Срок службы наших автоматических розеток SLAG на 20% больше по сравнению со стандартными показателями на рынке, а первоначальное техническое обслуживание откладывается на 2-3 месяца по сравнению с конкурентами.

3. Стандарт контроля уровня 2: Мы используем профессиональное оборудование для неразрушающего контроля, чтобы гарантировать, что каждый стержень SLAG POT соответствует национальному стандарту контроля уровня 2 или конкретным стандартам контроля, запрошенным заказчиками.

4. Индивидуальная настройка для глобальных клиентов: Наш флагманский продукт SLAG POT, известный своей высокой точностью, может быть адаптирован под конкретные требования клиентов по всему миру. Наша продукция успешно экспортируется в более чем 60 стран и регионов, включая США, Мексику, Бразилию, Индию, Южную Корею, Японию и Россию.

Компания Womic Steel придерживается строгих производственных стандартов, включая GB/T 20878-200, ASTM A27/A27M, ASTM A297/A297M-20, ISO 4990:2015, BS EN 1561:2011, JIS G 5501:2018, DIN EN 1559, DIN 1681:2007-08 и др., что гарантирует высочайшее качество и производительность шлакобетонных котлов.

Обладая производственной мощностью в 55 000 тонн в год и строго соблюдая национальный стандарт системы управления качеством ISO 9001:2015, компания Womic Steel гарантирует качество своей продукции из шлака и обеспечивает своевременную доставку. Многие наши партнеры высоко оценили нашу пунктуальность.

Наша опытная команда предоставляет профессиональные технические решения, адаптированные к вашим конкретным требованиям, обеспечивая высокое качество производства SLAG POTS. Мы регулярно обучаем наших операторов для поддержания стабильного качества продукции.

Присоединяйтесь к числу довольных клиентов, которые оценили исключительное качество и сервис компании Womic Steel. Свяжитесь с нами сегодня по всем вопросам, касающимся шлакобетонных котлов.

Дата публикации: 21 марта 2024 г.