Что такое фланец?

Фланец, сокращенно, это общее название, обычно обозначающее подобный дискообразный металлический элемент с несколькими неподвижными отверстиями, используемый для соединения различных деталей. Такие элементы широко используются в машиностроении, поэтому выглядят несколько необычно, но, поскольку их называют фланцами, их название происходит от английского слова flange (фланц). Фланец служит для соединения труб, соединяя их концы. В конце фланца имеется отверстие, и винты обеспечивают плотное соединение двух фланцев, между которыми находится уплотнительная прокладка.

Фланец — это дискообразная деталь, наиболее распространенная в трубопроводном строительстве; фланцы используются в паре.

Что касается типов фланцевых соединений, то они состоят из трех компонентов:

- Фланцы труб

- Прокладка

- Болтовое соединение

В большинстве случаев используются прокладки и болты из того же материала, что и фланцевые элементы труб. Наиболее распространенными являются фланцы из нержавеющей стали. С другой стороны, фланцы изготавливаются из различных материалов, чтобы соответствовать требованиям конкретного объекта. В зависимости от требований объекта, наиболее распространенными материалами для фланцев являются монель, инконель и хромомолибден. Оптимальный выбор материала должен зависеть от типа системы, в которой вы планируете использовать фланец с определенными требованиями.

7 распространенных типов фланцев

Существует множество типов фланцев, которые можно выбрать в зависимости от требований объекта. Для создания идеального фланца необходимо обеспечить надежную работу, длительный срок службы и выбрать наиболее подходящую цену.

1. Резьбовой фланец:

Резьбовые фланцы, имеющие резьбу в отверстии фланца, снабжены наружной резьбой на фитинге. Резьбовое соединение в данном случае предназначено для того, чтобы во всех случаях избежать сварки. Оно осуществляется главным образом путем сопоставления резьбы с устанавливаемой трубой.

2. Фланцы для сварки встык

Этот тип фланца обычно используется для труб меньшего диаметра, где диаметр зоны низких температур и низкого давления характеризуется соединением, при котором труба располагается внутри фланца, обеспечивая соединение с помощью одно- или многоканального углового сварного шва. Это позволяет избежать ограничений, связанных с резьбовыми концами, по сравнению с другими типами сварных фланцев, что упрощает монтаж.

3. Накладные фланцы

Фланец внахлест — это тип фланца, у которого конец патрубка приваривается встык к фитингу для использования с опорным фланцем с целью образования фланцевого соединения. Такая конструкция сделала этот метод популярным в различных системах, где ограничено физическое пространство, требуется частая разборка или высокий уровень технического обслуживания.

4. Скользящие фланцы

Скользящие фланцы очень распространены и доступны в широком диапазоне размеров, подходящих для систем с высокими расходами и пропускной способностью. Простое соответствие фланца внешнему диаметру трубы значительно упрощает монтаж соединения. Установка таких фланцев несколько сложнее, так как требует угловой сварки с обеих сторон для надежного крепления фланца к трубе.

5. Глухие фланцы

Эти типы фланцев хорошо подходят для завершения трубопроводных систем. Заглушка имеет форму пустого диска, который можно прикрутить болтами. После правильной установки и использования соответствующей прокладки она обеспечивает отличное уплотнение и легко снимается при необходимости.

6. Фланцы с приварной горловиной

Фланцы с приварной горловиной очень похожи на накладные фланцы, но для их установки требуется стыковая сварка. Надежность и долговечность этой системы, а также ее способность многократно изгибаться и использоваться в системах высокого давления и высоких температур делают ее предпочтительным выбором для технологических трубопроводов.

7. Специальные фланцы

Этот тип фланца является наиболее распространенным. Однако существует широкий спектр дополнительных специализированных типов фланцев, подходящих для различных применений и условий эксплуатации. Есть и другие варианты, такие как фланцы типа «нипо», сварные фланцы, компенсаторы, фланцы с отверстиями, длинные приварные горловины и переходные фланцы.

5 особых типов фланцев

1. УэлдоФланге

Фланец Weldo очень похож на фланец Nipo, поскольку представляет собой комбинацию фланцев для стыковой сварки и ответвлений. Фланцы Weldo изготавливаются из цельного куска кованой стали, а не из отдельных сваренных деталей.

2. Фланец Nipo

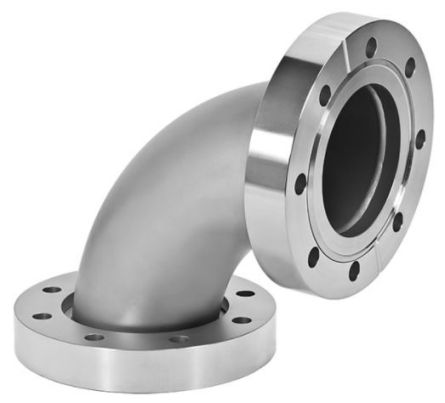

Нипофланец — это отводная труба, наклоненная под углом 90 градусов. Он изготавливается путем соединения фланцев, сваренных встык, и кованого ниполе. Хотя нипофланец представляет собой прочную цельную деталь из кованой стали, не следует понимать, что это два разных изделия, сваренных вместе. Установка нипофланца заключается в сварке его с ниполетной частью оборудования для прокладки трубы и креплении болтами фланцевой части к фланцу отводной трубы бригадой монтажников.

Важно знать, что фланцы Nipo доступны из различных материалов, таких как углеродистая сталь, высоко- и низкотемпературные углеродистые стали, нержавеющая сталь и никелевые сплавы. Фланцы Nipo в основном изготавливаются с использованием усиленной конструкции, что обеспечивает им дополнительную механическую прочность по сравнению со стандартными фланцами Nipo.

3. Элбофланг и Латрофланг

Отводной фланец (Elboflange) известен как сочетание фланца и отводного фланца (Elbolet), а латрофлан (Latroflange) — как сочетание фланца и латролета. Отводные фланцы используются для разветвления труб под углом 45 градусов.

4. Фланцы поворотного кольца

Применение поворотных кольцевых фланцев облегчает выравнивание болтовых отверстий между двумя парными фланцами, что особенно полезно во многих ситуациях, например, при прокладке трубопроводов большого диаметра, подводных или морских трубопроводов и в аналогичных условиях. Эти типы фланцев подходят для работы с агрессивными жидкостями в нефтегазовой, углеводородной, водной, химической и других нефтехимических и водохозяйственных отраслях.

В случае трубопроводов большого диаметра труба оснащается стандартным фланцем для стыковой сварки на одном конце и поворотным фланцем на другом. Это достигается простым поворотом поворотного фланца на трубопроводе, что позволяет оператору легко и быстро добиться правильного выравнивания отверстий для болтов.

К основным стандартам для поворотных фланцев относятся ASME или ANSI, DIN, BS, EN, ISO и другие. Одним из наиболее популярных стандартов для нефтехимической промышленности является ANSI или ASME B16.5 или ASME B16.47. Поворотные фланцы могут использоваться во всех распространенных стандартных формах фланцев. Например, приварные горловины, накладные, накладные, раструбные и т. д., из всех марок материалов, в широком диапазоне размеров от 3/8" до 60" и при давлении от 150 до 2500. Эти фланцы легко изготавливаются из углеродистой, легированной и нержавеющей стали.

5. Компенсационные фланцы

Компенсационные фланцы используются для увеличения диаметра трубы от одной точки до другой с целью соединения трубы с другим механическим оборудованием, таким как насосы, компрессоры и клапаны, имеющие различные диаметры входных отверстий.

Компенсационные фланцы обычно представляют собой приварные встык фланцы с очень большим отверстием на нефланцевом конце. Они могут использоваться для увеличения диаметра трубы всего на один или два размера, или до 4 дюймов. Эти типы фланцев предпочтительнее комбинации приварных встык переходников и стандартных фланцев, поскольку они дешевле и легче. Одним из наиболее распространенных материалов, используемых для компенсационных фланцев, является сталь A105 и нержавеющая сталь ASTM A182.

Компенсационные фланцы выпускаются в размерах и с номинальным давлением в соответствии со спецификациями ANSI или ASME B16.5, и в основном имеют выпуклую или плоскую форму (RF или FF). Переходные фланцы, также известные как редукционные фланцы, выполняют прямо противоположную функцию по сравнению с компенсационными фланцами, то есть используются для уменьшения диаметра трубы. Диаметр трубы можно легко уменьшить, но не более чем на 1 или 2 размера. Если предпринимается попытка уменьшить диаметр более чем на 2 размера, следует использовать решение, основанное на комбинации переходников, привариваемых встык, и стандартных фланцев.

Расчет размеров фланцев и основные моменты, которые следует учитывать.

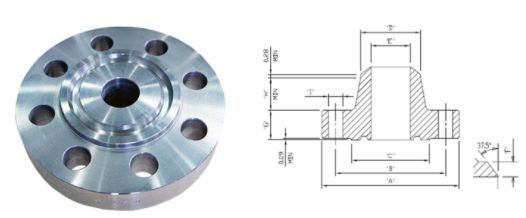

Помимо функциональной конструкции фланца, его размер является наиболее важным фактором при выборе фланца при проектировании, обслуживании и модернизации трубопроводной системы. Вместо этого необходимо учитывать место соединения фланца с трубой и используемые прокладки для обеспечения правильного подбора размеров. Кроме того, следует учитывать следующие распространенные факторы:

- Наружный диаметр: Наружный диаметр — это расстояние между двумя противоположными кромками торца фланца.

- Толщина: Толщина измеряется с внешней стороны обода.

- Диаметр окружности расположения болтов: это расстояние между соответствующими отверстиями для болтов, измеренное от центра до центра.

- Размер трубы: Размер трубы — это размер, соответствующий фланцу.

- Номинальный диаметр: Номинальный диаметр — это размер внутреннего диаметра фланцевого соединителя.

Классификация фланцев и уровень обслуживания

Фланцы классифицируются в основном по их способности выдерживать различные температуры и давления. Они обозначаются буквами или суффиксами «#», «lb» или «class». Эти суффиксы взаимозаменяемы и могут различаться в зависимости от региона или поставщика. Ниже перечислены наиболее распространенные классификации:

- 150#

- 300#

- 600#

- 900#

- 1500#

- 2500#

Допустимые значения давления и температуры могут различаться в зависимости от используемого материала, конструкции и размера фланца. Однако единственной постоянной величиной является номинальное давление, которое снижается с повышением температуры.

Тип фланцевого покрытия

Тип поверхности также является очень важной характеристикой, оказывающей существенное влияние на конечные эксплуатационные характеристики и срок службы фланца. Поэтому ниже проанализированы некоторые из наиболее важных типов поверхностей фланцев:

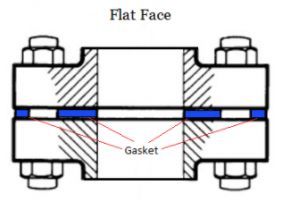

1. Плоский фланец (FF)

Поверхность прокладки плоского фланца находится в той же плоскости, что и поверхность болтового соединения. Изделия, в которых используются плоские фланцы, обычно изготавливаются с использованием пресс-форм, соответствующих фланцу или крышке фланца. Плоские фланцы не следует устанавливать на фланцы с перевернутой боковой поверхностью. Стандарт ASME B31.1 гласит, что при соединении плоских чугунных фланцев с фланцами из углеродистой стали необходимо удалить выступающую поверхность на фланцах из углеродистой стали и использовать сплошную прокладку. Это необходимо для предотвращения разбрызгивания мелких, хрупких чугунных фланцев в пустоту, образованную выступающим носом фланца из углеродистой стали.

Этот тип торцевой поверхности фланца используется при производстве оборудования и клапанов для всех областей применения, где используется чугун. Чугун более хрупкий и обычно используется только в условиях низких температур и низкого давления. Плоская поверхность позволяет обоим фланцам полностью соприкасаться по всей поверхности. Плоские фланцы (ПФ) имеют контактную поверхность, высота которой совпадает с высотой резьбы болтов фланца. Между двумя плоскими фланцами используются полнолицевые шайбы, которые обычно мягкие. Согласно ASME B31.3, плоские фланцы не следует соединять с выступающими фланцами из-за потенциальной возможности утечки из образующегося фланцевого соединения.

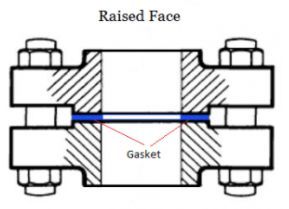

2. Фланец с выступающей поверхностью (RF)

Фланец с выступающей поверхностью — наиболее распространенный тип, используемый в производстве металлоконструкций, и его легко узнать. Он называется выпуклым, потому что поверхность прокладки расположена над поверхностью болтового кольца. Для каждого типа покрытия требуется использование нескольких типов прокладок, включая различные плоские кольцевые пластины и металлические композиты, такие как спирально-навитые и двухслойные.

Фланцы RF предназначены для концентрации дополнительного давления на меньшей площади прокладки, тем самым улучшая контроль давления в соединении. Диаметры и высоты в зависимости от уровня давления и диаметра описаны в ASME B16.5. Уровень давления фланца определяет высоту поднимаемой поверхности. Фланцы RF предназначены для концентрации дополнительного давления на меньшей площади прокладки, тем самым повышая способность соединения контролировать давление. Диаметры и высоты в зависимости от класса давления и диаметра описаны в ASME B16.5. Номинальные значения давления фланцев.

3. Кольцевой фланец (RTJ)

Когда требуется герметичное соединение «металл к металлу» между парными фланцами (что необходимо для работы в условиях высокого давления и высоких температур, т.е. выше 700/800 °C), используется фланцевое соединение типа «кольцо» (RTJ).

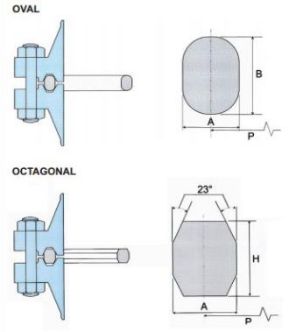

Фланец кольцевого соединения имеет круглую канавку, в которую вставляется прокладка кольцевого соединения (овальная или прямоугольная).

Когда два фланца кольцевого соединения скрепляются болтами, а затем затягиваются, приложенное усилие болта деформирует прокладку в канавке фланца, создавая очень плотное металлическое уплотнение. Для этого материал прокладки кольцевого соединения должен быть мягче (более пластичным), чем материал фланцев.

Фланцы RTJ могут герметизироваться прокладками RTJ различных типов (R, RX, BX) и профилей (например, восьмиугольными/эллиптическими для типа R).

Наиболее распространенной прокладкой RTJ является прокладка типа R с восьмиугольным поперечным сечением, поскольку она обеспечивает очень прочное уплотнение (овальное поперечное сечение — более старый тип). Однако конструкция с «плоской канавкой» позволяет использовать оба типа прокладок RTJ с восьмиугольным или овальным поперечным сечением.

4. Фланцы типа «шип-паз» (T & G)

Две фланцевые соединения типа «шип-паз» (с пазогребневым соединением) идеально подходят друг к другу: один фланец имеет выступающее кольцо, а другой — пазы, в которые они легко входят (шип входит в паз и герметизирует соединение).

Фланцы с пазовым соединением выпускаются в больших и малых размерах.

5. Мужские и женские фланцы (М и Ж)

Подобно фланцам типа «шип-паз», фланцы типа «папа» и «мама» (типы с лицевой поверхностью M и F) соединяются друг с другом.

Один фланец имеет область, выступающую за пределы его поверхности (муфта), а другой фланец имеет соответствующие углубления, выточенные на торцевой поверхности (гнездо).

Отделка поверхности фланца

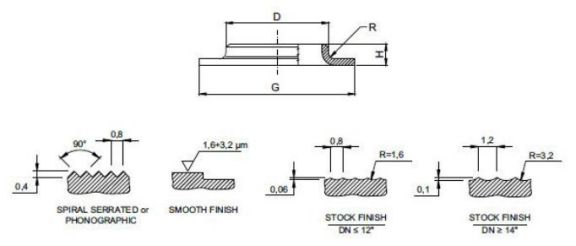

Для обеспечения идеального прилегания фланца к прокладке и ответному фланцу, поверхность фланца должна обладать определенной степенью шероховатости (только для фланцев RF и FF). Тип шероховатости поверхности фланца определяет тип «обработки фланца».

К распространенным типам относятся стандартные, концентрически зазубренные, спирально зазубренные и гладкие фланцевые поверхности.

Существует четыре основных типа обработки поверхности стальных фланцев, однако общая цель любого типа обработки поверхности фланца — создание желаемой шероховатости для обеспечения надежного соединения фланца, прокладки и ответного фланца, что гарантирует качественное уплотнение.

Дата публикации: 08.10.2023