Коррозия — это разрушение или ухудшение свойств материалов под воздействием окружающей среды. Большая часть коррозии происходит в атмосферных условиях, содержащих коррозионные компоненты и факторы, такие как кислород, влажность, перепады температуры и загрязняющие вещества.

Циклическая коррозия — это распространённый и наиболее разрушительный вид атмосферной коррозии. Циклическая коррозия поверхности металлических материалов происходит из-за проникновения ионов хлора, содержащихся в оксидном слое и защитном слое металла, в него, а также из-за электрохимической реакции внутри металла. Одновременно с этим ионы хлора обладают определённой энергией гидратации, легко адсорбируются в порах поверхности металла, закупоривают трещины и замещают кислород в оксидном слое, превращая нерастворимые оксиды в растворимые хлориды, тем самым переводя поверхность из пассивированного состояния в активное.

Испытание на циклическую коррозию — это вид экологического испытания, в основном с использованием оборудования для испытаний на циклическую коррозию, позволяющего имитировать условия циклической коррозии для оценки коррозионной стойкости изделий или металлических материалов. Оно делится на две категории: испытания в условиях естественной среды и испытания на ускоренную имитацию условий циклической коррозии.

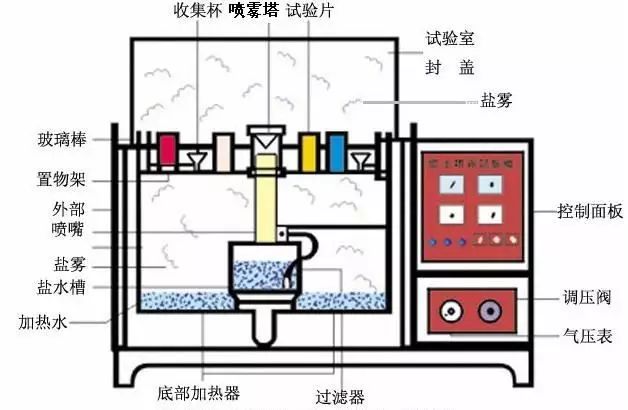

Искусственное моделирование условий циклической коррозии в ходе испытаний заключается в использовании испытательного оборудования определенного объема пространства — камеры для испытаний на циклическую коррозию (рисунок), в объеме которой искусственными методами создается среда циклической коррозии для оценки качества коррозионной стойкости изделия к циклической коррозии.

По сравнению с естественной средой, концентрация хлоридов в среде циклической коррозии может быть в несколько раз или в десятки раз выше, чем в обычной естественной среде, что значительно увеличивает скорость коррозии. При этом время, необходимое для получения результатов испытаний на циклическую коррозию изделия, также значительно сокращается. Например, при испытании образца изделия в естественных условиях для начала коррозии может потребоваться 1 год, тогда как в условиях искусственного моделирования циклической коррозии аналогичные результаты можно получить всего за 24 часа.

Лабораторное моделирование циклической коррозии можно разделить на четыре категории.

(1)Испытание на нейтральную циклическую коррозию (испытание NSS)Это метод ускоренных испытаний на коррозию, появившийся раньше всех и в настоящее время наиболее широко используемый. В качестве раствора для распыления используется 5%-ный солевой раствор хлорида натрия, pH которого регулируется в нейтральном диапазоне (6,5–7,2). Температура испытаний составляет 35 ℃, а скорость осаждения при циклической коррозии — 1–2 мл/80 см³/ч.

(2)Испытание на циклическую коррозию в уксусной кислоте (тест ASS)Разработанный метод основан на нейтральном циклическом коррозионном испытании. Он заключается в добавлении ледяной уксусной кислоты в 5%-ный раствор хлорида натрия, в результате чего значение pH раствора снижается примерно до 3, раствор становится кислым, и, как следствие, происходит изменение характера циклической коррозии с нейтрального на кислый. Скорость коррозии при этом примерно в 3 раза выше, чем при испытании на нейтральное твердое вещество.

(3)Ускоренное испытание на циклическую коррозию в уксусной кислоте с использованием солей меди (тест CASS)Это недавно разработанный за рубежом экспресс-тест на циклическую коррозию. При температуре испытания 50 ℃ используется солевой раствор с небольшим количеством соли меди — хлорида меди, который вызывает сильную коррозию. Скорость коррозии при этом примерно в 8 раз выше, чем при тестировании с использованием наночастиц.

(4)Испытание на переменную циклическую коррозиюЭто комплексный тест на циклическую коррозию, который фактически представляет собой тест на циклическую коррозию в нейтральной среде в сочетании с испытанием на постоянную влажность и температуру. Он в основном используется для целых изделий полостной формы, поскольку проникновение влажной среды приводит к возникновению циклической коррозии не только на поверхности изделия, но и внутри него. Изделие попеременно подвергается воздействию циклической коррозии и влажной высокой температуры, и в итоге оцениваются электрические и механические свойства всего изделия с учетом или без учета изменений.

Результаты испытаний на циклическую коррозию обычно представляются в качественной, а не количественной форме. Существует четыре конкретных метода оценки.

①метод оценкиСоотношение площади коррозии и общей площади в процентах, определяемое определенным методом, делится на несколько уровней, и определенный уровень служит основой для квалифицированной оценки; он подходит для оценки плоских образцов.

②метод взвешиванияМетод определения потери веса образца до и после коррозионного испытания позволяет оценить качество коррозионной стойкости образца и рассчитать ее потерю. Он особенно подходит для оценки качества коррозионной стойкости металлов.

③метод определения коррозионного воздействияЭто качественный метод определения, представляющий собой циклический коррозионный тест, позволяющий определить, вызывает ли изделие коррозию, при этом в данном методе в основном используются общие стандарты на продукцию.

④метод статистического анализа данных о коррозииВключает в себя разработку методики коррозионных испытаний, анализ данных о коррозии, определение уровня достоверности метода, который в основном используется для статистического анализа коррозии, а не для оценки качества конкретного продукта.

Циклические испытания на коррозию нержавеющей стали

Циклический коррозионный тест, изобретенный в начале ХХ века, является самым долго используемым методом «испытания на коррозию», пользуется популярностью у пользователей высококоррозионностойких материалов и стал «универсальным» методом испытания. Основные причины этого следующие: ① экономия времени; ② низкая стоимость; ③ возможность испытания различных материалов; ④ простые и понятные результаты, благоприятные для урегулирования коммерческих споров.

На практике наиболее известен циклический коррозионный тест нержавеющей стали — сколько часов может выдержать циклический коррозионный тест этого материала? Специалистам этот вопрос наверняка знаком.

Поставщики материалов обычно используютпассивациялечение илиулучшить степень полировки поверхностии т. д., для улучшения времени испытаний на циклическую коррозию нержавеющей стали. Однако наиболее важным определяющим фактором является состав самой нержавеющей стали, то есть содержание хрома, молибдена и никеля.

Чем выше содержание двух элементов, хрома и молибдена, тем выше должна быть коррозионная стойкость, необходимая для предотвращения появления точечной и щелевой коррозии. Эта коррозионная стойкость выражается в терминах так называемойЭквивалент сопротивления питтинговой коррозииЗначение (PRE): PRE = %Cr + 3,3 x %Mo.

Хотя никель не повышает устойчивость стали к точечной и щелевой коррозии, он может эффективно замедлять скорость коррозии после её начала. Поэтому никельсодержащие аустенитные нержавеющие стали, как правило, показывают гораздо лучшие результаты в испытаниях на циклическую коррозию и подвергаются гораздо менее сильной коррозии, чем низконикелевые ферритные нержавеющие стали с аналогичной устойчивостью к точечной коррозии.

Интересный факт: для стандартного сплава 304 нейтральное время циклической коррозии обычно составляет от 48 до 72 часов; для стандартного сплава 316 нейтральное время циклической коррозии обычно составляет от 72 до 120 часов.

Следует отметить, чтототЦиклическая коррозияДанный метод имеет существенные недостатки при проверке свойств нержавеющей стали.Содержание хлоридов в образцах, подвергающихся циклической коррозии, чрезвычайно высокое и значительно превышает реальную среду, поэтому нержавеющая сталь, способная противостоять коррозии в реальных условиях эксплуатации при очень низком содержании хлоридов, также будет подвергаться коррозии в ходе циклического коррозионного испытания.

Испытание на циклическую коррозию изменяет коррозионное поведение нержавеющей стали, поэтому его нельзя рассматривать ни как ускоренное испытание, ни как имитационный эксперимент. Результаты являются односторонними и не имеют эквивалентной связи с фактическими характеристиками нержавеющей стали, которая в конечном итоге будет введена в эксплуатацию.

Таким образом, мы можем использовать испытание на циклическую коррозию для сравнения коррозионной стойкости различных типов нержавеющей стали, но это испытание позволяет оценить только сам материал. При выборе материалов из нержавеющей стали одного лишь испытания на циклическую коррозию обычно недостаточно, поскольку у нас нет достаточного понимания связи между условиями испытания и реальной средой применения.

По той же причине невозможно оценить срок службы изделия, основываясь исключительно на результатах циклического коррозионного испытания образца из нержавеющей стали.

Кроме того, невозможно проводить сравнения между различными типами стали, например, нельзя сравнивать нержавеющую сталь с углеродистой сталью с покрытием, поскольку механизмы коррозии этих двух материалов, используемых в испытаниях, очень различны, и корреляция между результатами испытаний и реальными условиями эксплуатации изделия не одинакова.

Дата публикации: 06.11.2023